中国冶金装备智能制造联盟

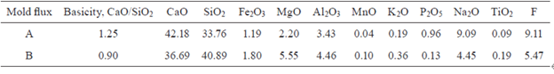

结晶器保护渣不同渣层导热系数测定Heat Conduction through Different Slag Layers in Mold. Thermal Conductivity Measurement of Commercial Mold Fluxes 结晶器保护渣不同渣层导热系数测定 1. 简介2. 实验2.1. 试样

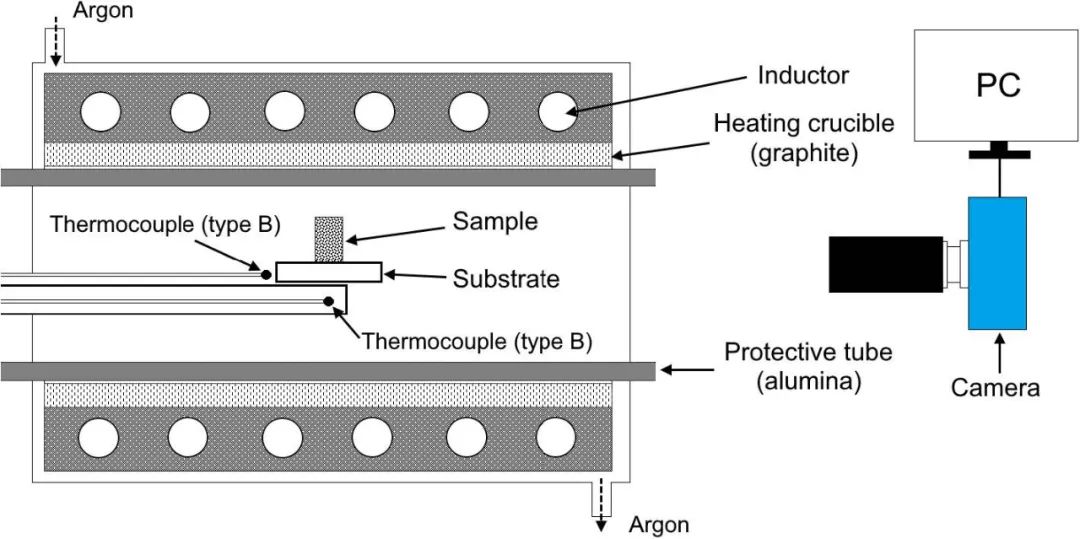

2.2. 装置及原理2.2.1. 高温热台显微镜

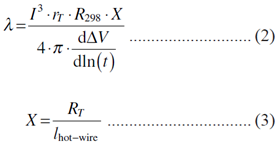

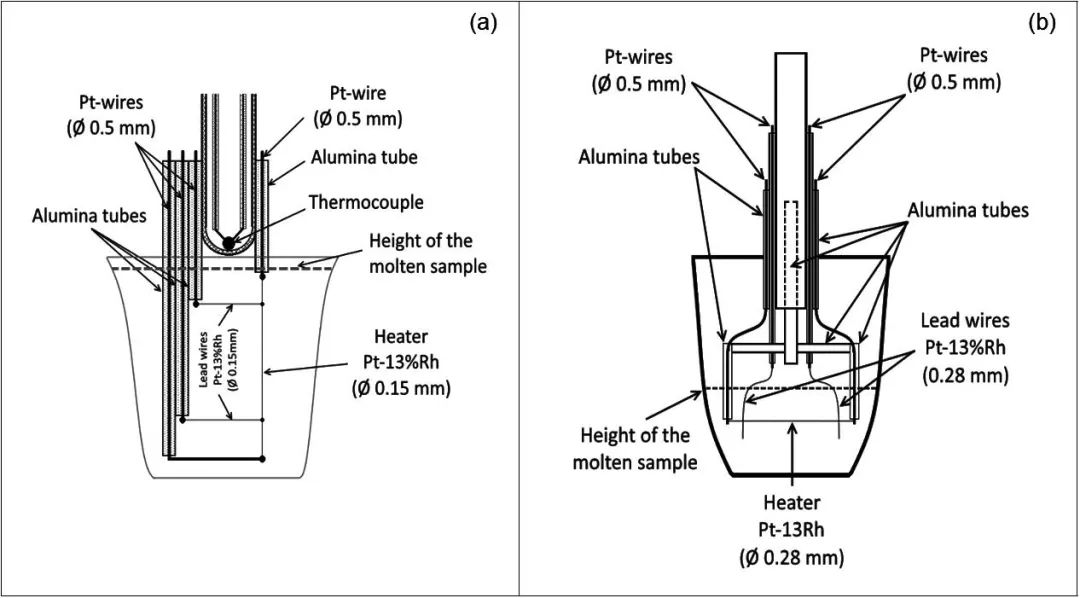

2.2.2. 瞬态热线法

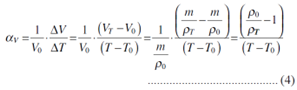

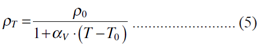

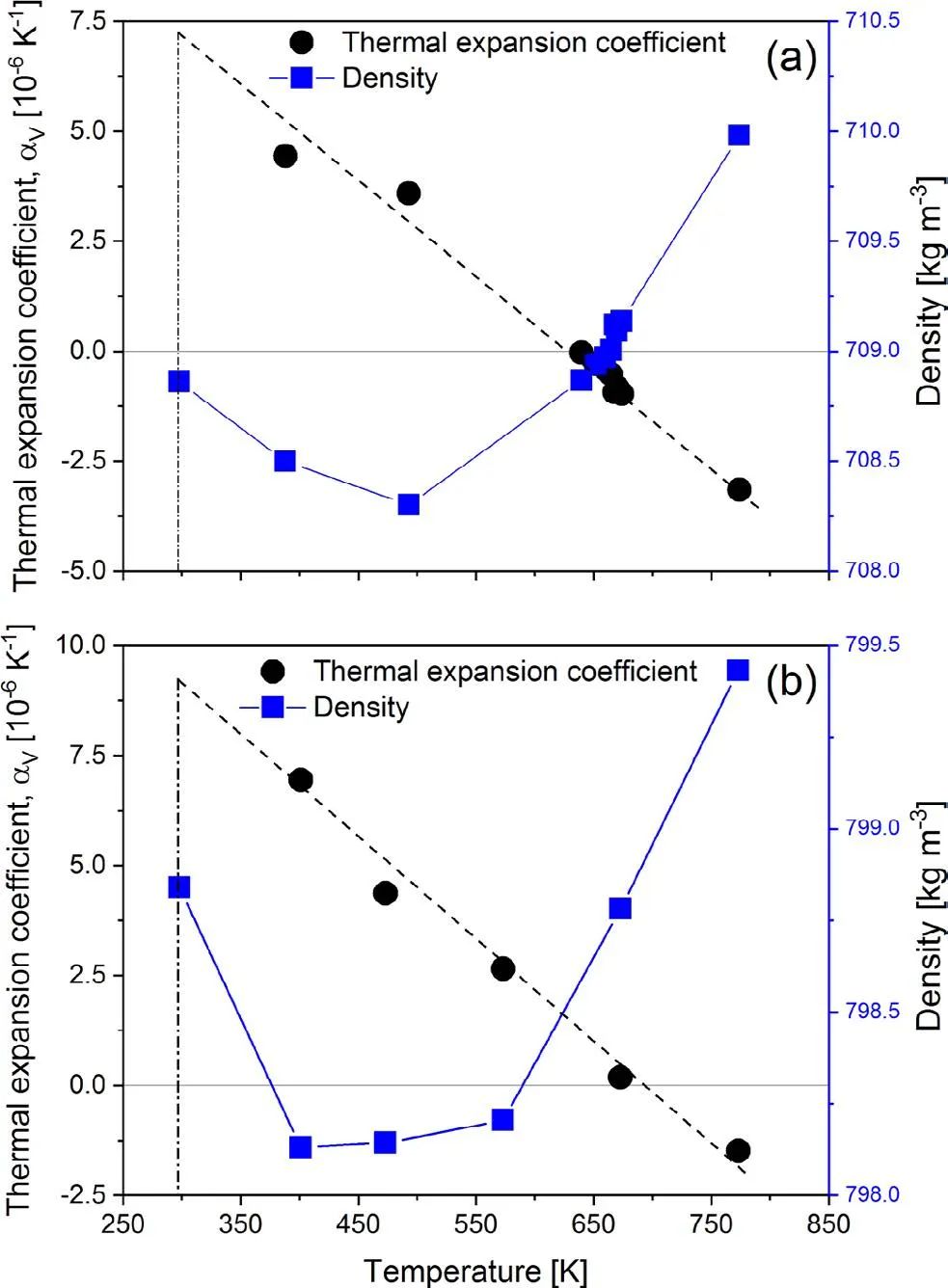

2.3. 导热系数测量实验程序2.3.1. 颗粒导热系数测量2.3.2. 熔化的保护渣2.4. 颗粒的膨胀测量

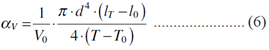

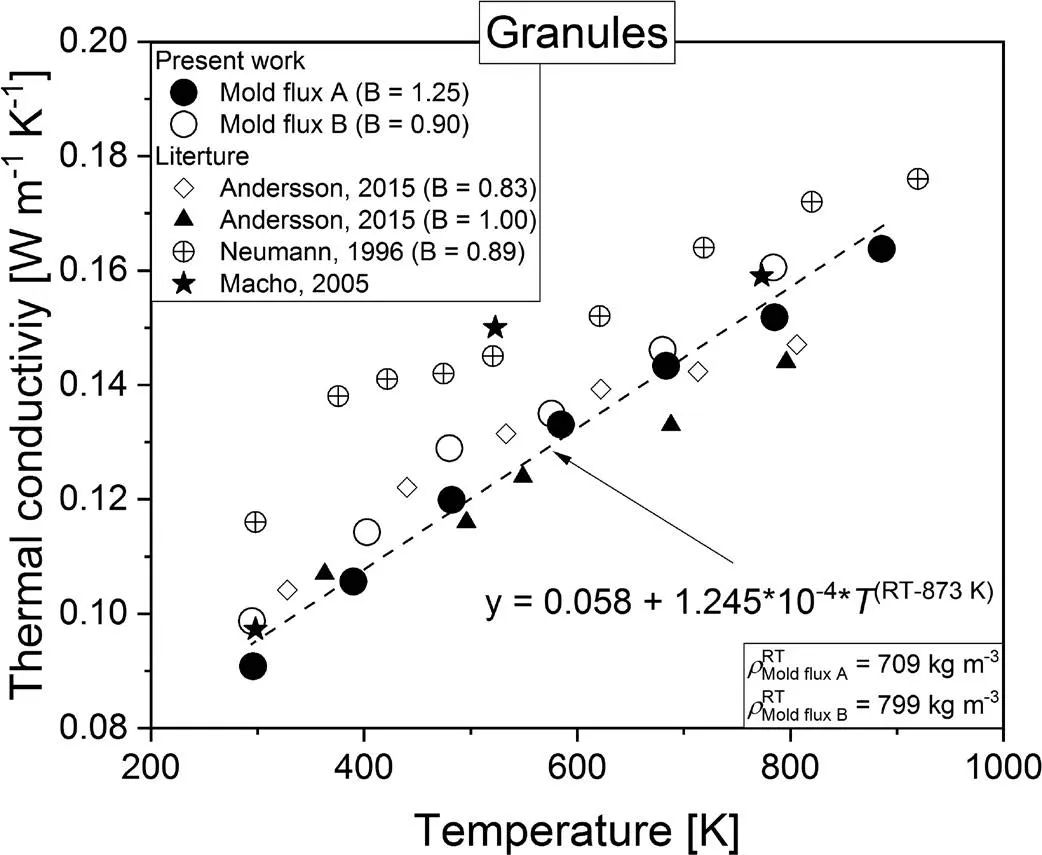

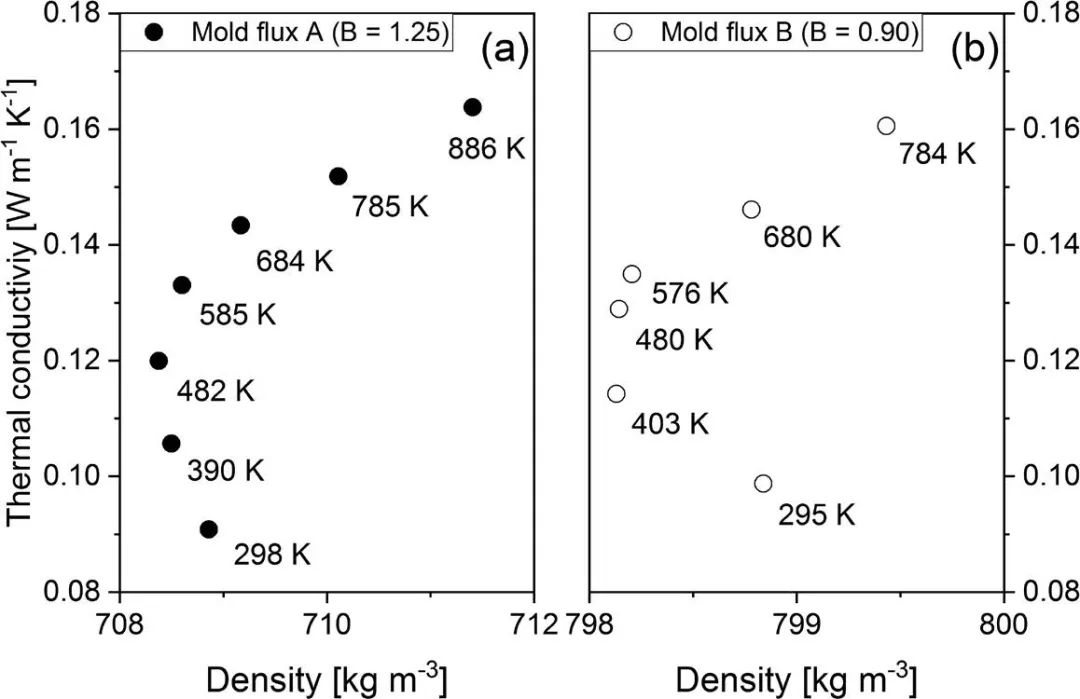

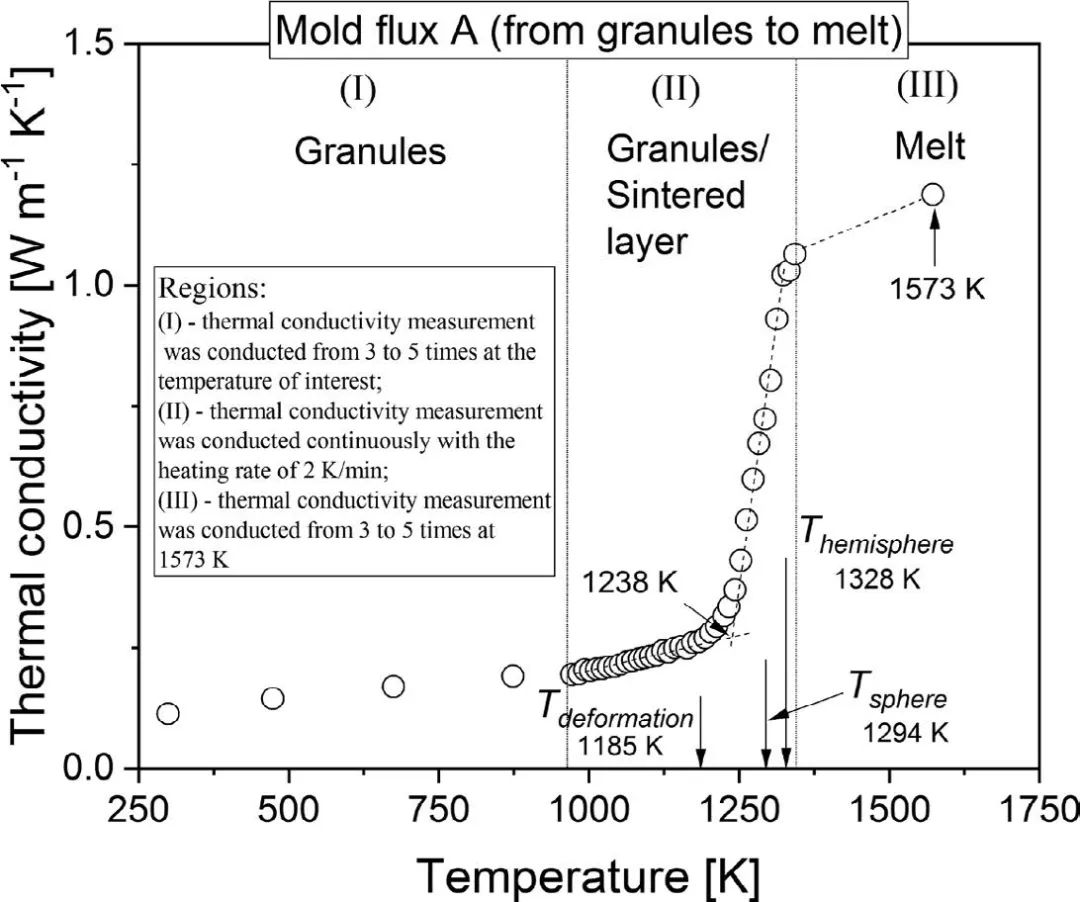

2.5. 试样分析3.结果与讨论3.1. 特征温度3.1.1. 变形和球体温度3.1.2. 半球温度3.2. 导热系数3.2.1. 颗粒和烧结试样

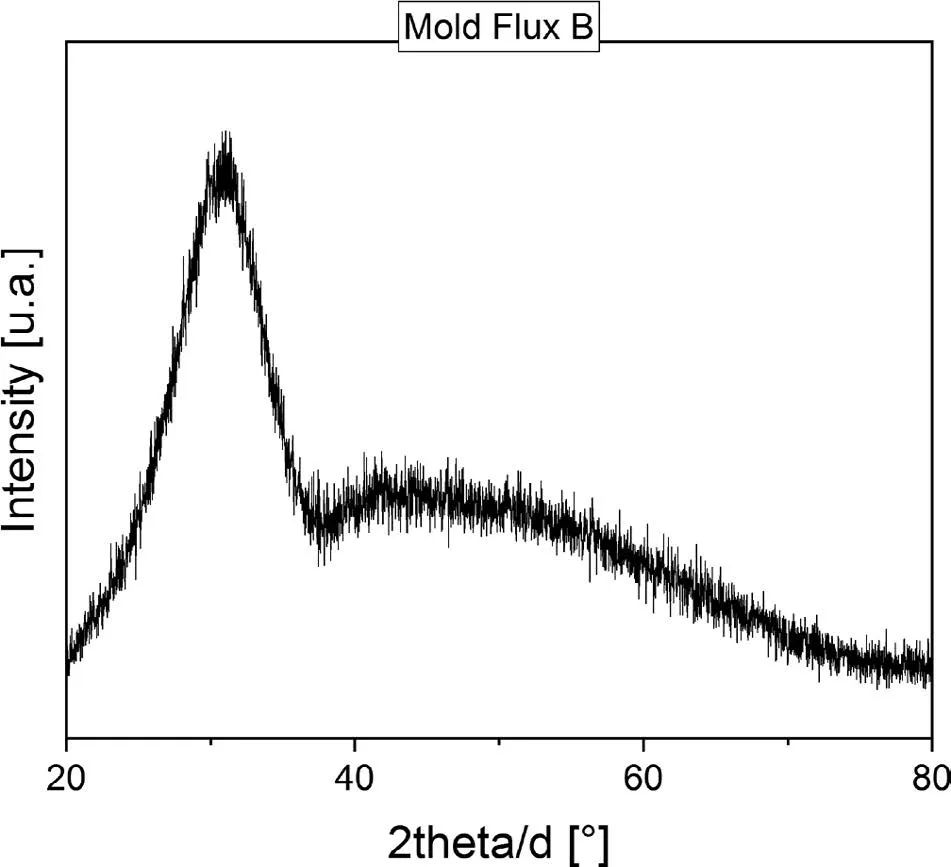

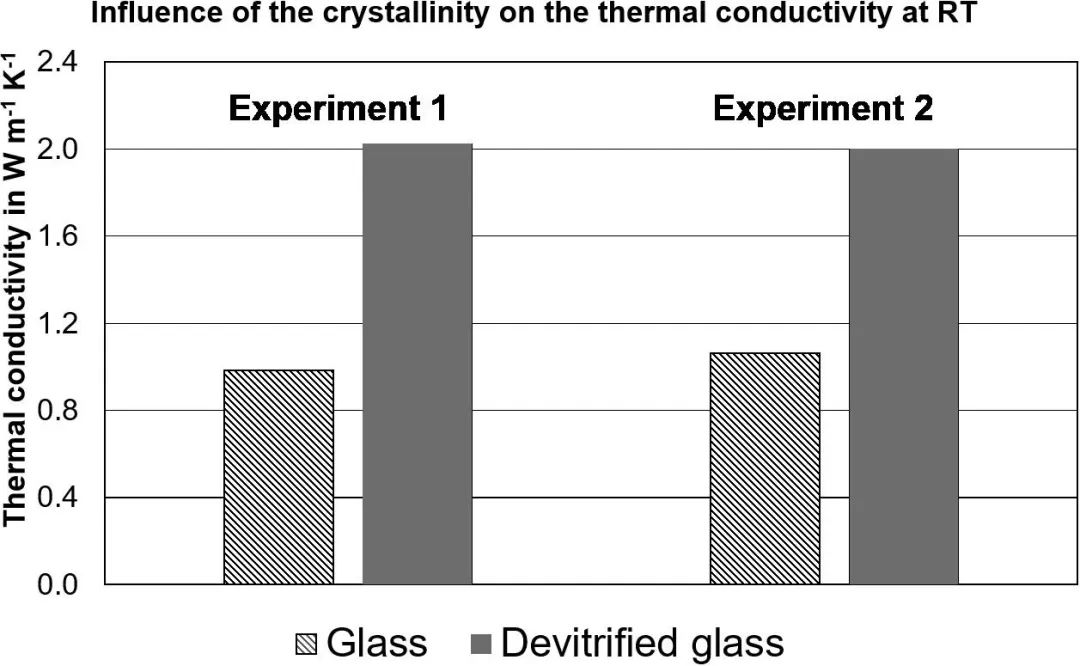

3.2.2. 玻璃体相保护渣

3.2.3. 液态保护渣

4. 结论致谢参考文献作者

文章分类:

行业新闻

|